3 puntos clave para acelerar sus bucles logísticos

La creciente cantidad y diversidad de piezas a entregar en una línea de montaje es un verdadero desafío para todos nosotros. Por eso Toyota introdujo el primer SPS, Set Parts Supply, en 2002 en su planta de Tsutsumi en Japón. Estos SPS son soluciones interesantes para entregas cortas y sincrónicas a la línea de montaje. Sin embargo, para acelerar estos bucles logísticos internos, las zonas SPS deben estar situadas lo más cerca posible de la línea de montaje y ser compatibles con otras corrientes de suministro. ¿Cómo pueden entonces estos bucles SPS ser implementados rápida y eficientemente? He aquí 3 puntos clave para acelerar sus bucles logísticos:

Punto clave #1: Kitting, demasiado lejos de la línea

La dificultad de tener un número cada vez mayor de piezas disponibles en línea a menudo hace que se elija una solución de kitting. De hecho, estos bucles de “kitting” permiten resolver fácilmente este problema foodprint del borde de la línea. Por tanto, frecuentemente están mal ubicados, es decir, en edificios o lugares distantes de las líneas de producción.

Estas distancias tienen el efecto de un aumento muy fuerte de su trabajo de kitting en curso y sobre todo requieren una inversión (CAPEX) en medios caros como carretillas elevadoras y/o AGVs. Recuerde posicionar sus bucles de preparación lo más cerca posible de sus líneas de movimiento.

Punto clave #2: SPS, un bucle pegado a la línea

El bucle SPS (Set parts supply), desarrollado por TOYOTA, es un bucle corto de preparación, sincronizado con la línea montaje, utilizado para absorber la diversidad, mientras se controla el foodprint. El SPS es de hecho un bucle de kitting colocado lo más cerca posible de su línea de montaje. “Más cerca” significa que el operario de preparación es capaz de transmitir el kit al operario de montaje – al mismo tiempo takt time – de mano en mano.

Por lo tanto, le permite limitar la costosa disposición de sus sitios y especialmente estos lotes innecesarios. Esta corta distancia reduce el trabajo en curso a su cantidad más simple, es decir, 1 lote, y por lo tanto acelera sus flujos.

Así, el establecimiento lo más cerca posible de la línea de montaje genera beneficios directos e instantáneos. Reduciendo la distancia entre los preparativos y la línea, se ahorra en todos los niveles: carros de transporte, AGVs y trabajos en curso. Si tomamos el ejemplo de una distancia de 500 m que genera una necesidad de 50 productos en proceso, correspondiente a 50 minutos, a un tiempo de takt de 60 segundos, entonces tenemos la posibilidad de reducirlo a 10 minutos, simplemente implementando el bucle SPS en el borde de la línea de montaje.

Punto clave #3: MONGATA, un SPS justo al otro lado del carril de tráfico

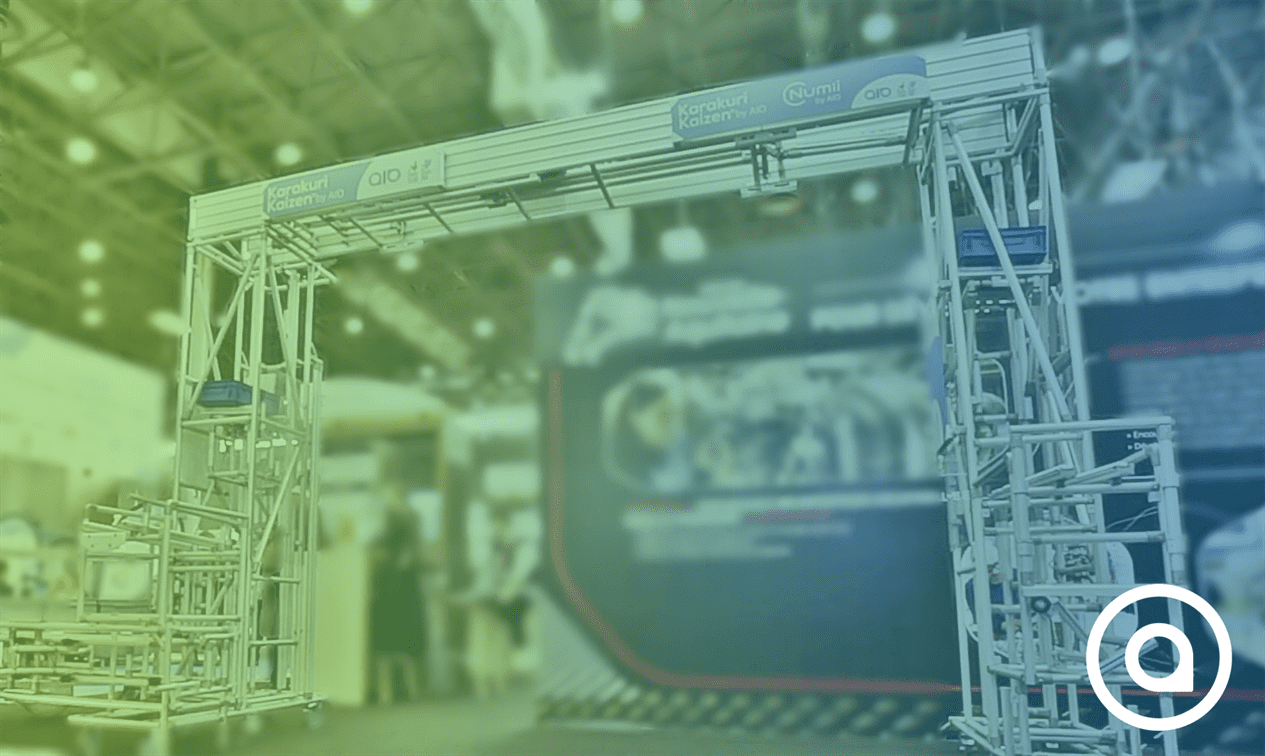

Y el tercero de los 3 puntos clave para acelerar sus bucles logísticos: el SPS más cerca. Los carriles de tráfico, que son necesarios para los flujos logísticos, deben ser preservados y esto requiere la adaptación del bucle SPS. Su instalación, lo más cerca posible de la línea de montaje, se hace al otro lado del carril de tráfico. Hay que poner en marcha una solución que permita cruzar este pasaje sin obstáculos, manteniendo el principio de sincronización. El carril de tráfico de las máquinas móviles generalmente requiere un paso de unos 5000mm de ancho y 2500 a 3000mm de alto.

Una solución rápida y sencilla es integrar una mongata, que significa “arco” en japonés. Este equipo Karakuri Kaizen® se instala en los bucles SPS y permite el paso de los contenedores de un lado a otro del carril, pasando por encima de él. Conecta el SPS a la línea de montaje, garantizando la seguridad de los operadores y los productos. Su funcionamiento bin-by-bin asegura el FIFO (First In, First Out) – un requisito imperativo para garantizar la sincronización con la línea principal – y reduce al mínimo el trabajo en proceso.